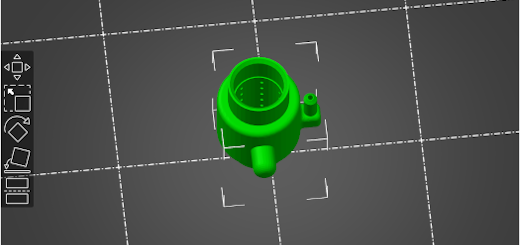

Dans les retours d’utilisateur que j’ai pu voir et qui m’ont motivé pour réaliser un nouveau modèle de turbo-exhausteur, j’ai constaté que certaines faiblesses provenaient certainement d’erreurs d’impression. Dans cet article, je partage quelques conseils pour réussir l’impression d’un turbo-exhausteur et obtenir un objet solide et efficace.

Choix du filament

Tous les types de filament peuvent convenir pour un turbo-exhausteur. L’un des meilleurs choix est certainement le bio plastique PLA : il est facile à utiliser sur la majorité des imprimantes : je le recommande pour l’impression 3D destinée à des aquariums d’eau douce, mais que je l’ai également utilisé pour des supports à boutures de corail en récifal.

Le PETG est surtout utile pour les élements extérieurs à l’eau car contrairement au PLA, il est vraiment étanche. L’ABS plus difficile à imprimer n’est pas vraiment utile pour ce type d’impression et la résine est certainement un mauvais choix : il semble que la majorité des résines soient peu stables dans l’eau et relâcheraient des éléments allergènes1

choix de la couleur

Je préconise de choisir du filament noir ou une couleur foncée car les filaments clairs comme le blanc favorise le développement des algues et devient rapidement vert.

Réglages du slicer

Je suis un amateur des imprimantes Prusa et des outils logiciels prusa, j’utilise donc Prusa slicer. 2. Ces recommandations sont évidemment les mêmes pour des slicers comme Cura ou Simplify 3D.

Taux de remplissage

Tel que l’ai conçu mon modèle de turbo-exhausteur, les parois les plus épaisses verticalement ou horizontalement font 1.6mm. Donc quelque soit le taux de remplissage choisi, les parois seront pleines. Pour les modèles que j’utilisais auparavant, je réglais sur le classique 20%

Supports

La base du turbo-exhausteur se trouve sous la chambre de compression et s’enfiche dans l’exhausteur. Donc des supports sont indispensables. Par contre, il faut s’assurer que l’ajout de ces supports ne bouche pas les trous destinés à la circulation de l’air, donc je sélectionne “Supports sur le plateau uniquement”

Solidité de l’embout pour le tuyau à air

Un des problèmes rencontré par certain(e)s est la fragilité de l’embout pour le tuyau à air. Normalement, cet élément devrait être pratiquement incassable.

Concevoir un élément vertical solide

Une buse d’impression classique fait 0.4 mm de diamètre. Pour obtenir une paroi verticale solide, il faut au minimum 3 couches de filament, soit 1.2 mm (0.4mm * 3 = 1.2mm). Donc pour un tuyau à air de 4 mm de diamètre, cela implique un embout de 4 mm avec un trou de 1.6mm (4 / 2*1.2 = 1.6mm)

Imprimer un élément fin et solide

L’impression 3D FDM repose sur de l’empilement de couches de plastique fondu, donc l’élément important est l’adhésion entre les couches. C’est ce qui explique que une impression en couches épaisses de 0.2mm sera plus solide que un modèle en couches fines de 0.1 ou 0.05 mm.

Le secret pour obtenir une solidité maximum entre les couches est d’augmenter légèrement la température, par exemple de 5°C. Sinon, il est possible d’augmenter la protrusion (quantité de filament extrudé) : c’est moins beau mais plus solide

Dans le cas de vis, ou d’éléments devant résister à des pressions, tensions ou torsions fortes, le plus efficace est d’imprimer à plat et non verticalement. Dans ce cas de figure, on cherche à placer les couches d’impression perpendiculairement à la force qu’elles vont subir 3.

Si le tube casse chez vous, augmentez juste la température de 5 ou 10°C, cela devrait régler le problème.

Test d’impression du turbo-exhausteur

Pour les personnes qui participent aux tests d’évaluation, merci d’indiquer le modèle d’imprimante utilisé ainsi que le filament et le paramétrage de votre slicer.

- L’impression de bijoux en résine est également déconseillée car elle provoquerait des allergies chez les personnes qui portent ces bijoux

- Prusa slicer fonctionne parfaitement avec d’autres imprimantes que les modelèse Prusa comme la Ender 3

- Dans le cas du turbo exhausteur, ce n’est pas vraiment possible ni souhaitable, par contre, il serait tout à fait envisageable de déplacer le tuyau d’insertion d’air sur le flan du cube au lieu de la face supérieure horizontale sur lequel il est posé

4 Comments for “Bien imprimer un turbo-exhausteur”